نام دوره: مدیریت تولید و خدمات ناب

این کارگاه درون سازمانی بوده و طی 10 روز یک گروه حداکثر 20 نفره از مدیران ، سرپرستان و اپراتورهای ماهر سازمان تحت آموزش رویکردها و مفاهیم تولید و خدمات ناب قرارگرفته و سپس اقدام به بررسی و آماده سازی واحدهای خود جهت اجرای مفاهیم فراگرفته خواهند نمود . بدیهی است که مدت زمان اجرای کامل آن در یک سازمان با توجه به ابعاد سازمان و عملکرد مسئولانه مدیران متفاوت خواهد بود .

تولید ناب که با نام تولید تویوتا شناخته می شود، به مفهوم تولید بیشتر با صرف منابع کمتر (زمان ، فضا ، فعالیت های انسانی ، ماشین آلات و مواد کمتر) است بطوری که به مشتریان چیزی عرضه شود که آنها می خواهند و در زمانی که می خواهند .

اگر چه اصول ناب ریشه در تولید دارد، ولی بنظر من، تولید ناب دارای کاربردهای عمومی نیز می باشد. چالشی که پیش روی ماست تفسیر کردن، برگرداندن و استفاده از تولید ناب در شرایط ویژه سازمان خودمان است

اصول تولید و خدمات ناب:

- کار گروهی

- گفتگو ودرک فرایندها

- استفاده بهینه از منابع وحذف اتلافات

- بهبود پیوسته (کایزن)

- نگریستن به فراسوی سازمان

- ترکیب مزایایی تولید انبوه و دستی

برتری تولید ناب نسبت به تولید سنتی در کارخانه:

- 50٪ کاهش نیروی انسانی

- 50٪ کاهش فضا برای ساخت وتولید

- 50٪ کاهش سرمایه برای تجهیزات

- 50٪ کاهش ساعت طراحی و مهندسی کار

- 75٪ کاهش سرمایه موجودی در گردش

- 50٪ کاهش زمان برای تکوین محصولات جدید

هدف :

هدف این دوره تربیت کارشناسان و مدیران تولید و کیفیت و سرپرستان سازمانها می باشد تا بتوانند عملکرد سازمان خود را بگونه ای ارتقاء دهند که تولید و ارائه خدمات بهتر و بیشتر با صرف منابع کمتر (زمان ، فضا ، فعالیت های انسانی ، ماشین آلات و مواد کمتر) میسر گردیده و مشتریان خدمات و محصولات خود را در زمان درست و درست به مقداری که نیاز دارند دریافت نمایند .

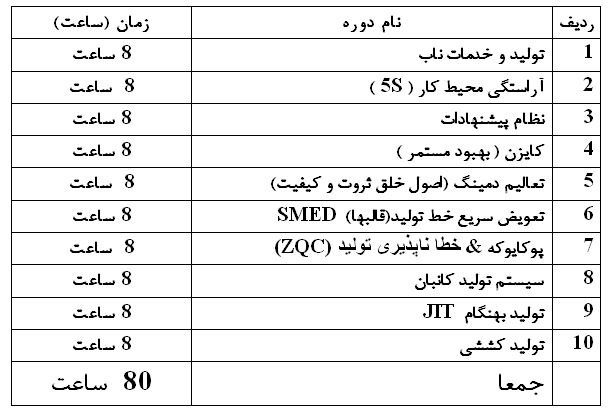

کارگاه های دوره:

شرایط شرکت کنندگان:

کلیه مدیران و سرپرستان واحدهای سازمان با مدرک حداقل کارشناس

محتوی دوره:

- 1- کارگاه تولید و خدمات ناب هدف: آشنایی با نگرش تولید ناب در سیستم های صنعتی- خدماتی به منظور تولید یا ارائه خدمات به موقع، رقابت پذیری محصولات و کاهش اتلاف) کاهش بیش از 50% در مواد، نیروی انسانی، فضا ، تجهیزات و زمان ارائه محصول) و خلق و ارائه محصول و خدمات به سبک مدیران ژاپنی شرکت تویوتا هدف اصل این دوره میباشد

- محتوی دوره: تولید ناب یک نگرش نوین و جامع سیستماتیک برای سازمان های صنعتی و خدماتی بوده که به جهت تولید به موقع، رقابت پذیری (ازلحاظ هزینه و کیفیت) و ارائه به موقع محصولات و خدمات مطرح شده است. در این دوره مفاهیم تولید ناب به صورت سلسه مراتبی و در چارچوب اجرایی ارائه و مراحل ناب سازی (شناسایی فعالیتهای ارزش آفرین ، حذف اتلافها ، کاهش هزینه ها و افزایش رضایت مشتریان) سازمان تشریح می گردد. چگونگی کاهش زمان تغییر خط تولید ، کاهش اقدامات در سطح سازمان و مدیریت منابع انسانی که به عنوان پایه های اصلی تولید ناب محسوب می گردند، تشریح می شوند. همچنین استراتژی های سه گانه تولید به موقع (JIT)، نگهداری و تعمیرات بهره ور فراگیر (TPM) و خودکار سازی (جی دوکا) به همراه تکنیک های مرتبط معرفی میگردند. در خاتمه خلق تولید ناب در شرکت تویوتا تشریح می گردد.

- 2- کارگاه آراستگی محیط کار ( 5S ) هدف دوره: آشنایی کارکنان سازمان با اصول و عناصر آراستگی محیط کار (5S) بعنوان دریچه ورود به دنیای کیفیت و ثروت وهمچنین نحوی اجرای هر یک از عناصر در محل کار خود و همچنینی شناسایی فوائد و کارکرد آنها

- محتوی دوره : این دوره به معرفی مجموعه فعالیت های می پردازد که در قالب یک نظام فرهنگی- مدیریتی بر ایجاد و حفظ محیطی سامان یافته، مرتب، استاندارد و با انضباط تکیه دارد. 5Sاز اولین حرف پنج کلمه ژاپنی تشکیل شده است که در راستای تحقق این نظام تعریف شده اند. این دوره شامل:

- - تشریح مفاهیم 5S و عملکرد هر یک عناصر و نحوی اجرای آنها در سازمانها

- - ارتباط 5S با کاهش هزینه ها و بهبود کمیت و کیفیت محصولات/خدمات سازمان

- - تشریح جایگاه 5S در ارتباط با کایزن و بهبود مستمر و حذف اتلاف ها

- - تشریح مدیریت دیداری در سازمانها

- - ارتباط 5S و برنامه ریزی نگهداری و تعمیرات بهره ور فراگیر (TPM)،

- - متدولوژی تدوین دستورالعمل های اجرایی برای 5S،

- - تبیین ارتباط5S و استانداردهای مدیریتی است.

- 3- کارگاه نظام پیشنهادات هدف: آشنایی سازمانها با نظام پیشنهادات و نحوء ایجاد نظام پیشنهادات در سازمانها به جهت بهره گیری از پیشنهادات پرسنل در جهت بهبود مستمر و ایجاد ساختار مشارکتی در سازمانها و توسعه توان رقابتی سازمان در بازار و کاهش هزینه های ارائه تولید و خدمات .

- محتوی دوره:

- تاریخچه نظام پیشنهادات

- جایگاه نظام پیشنهادات در مدیریت کیفیت جامع

- نظام مشارکت کارکنان (فرهنگ سازمانی ایران و ژاپن)

- تشریح نظام پیشنهادات (فلسفه استفاده از این نظام، موضوعات قابل پیشنهاد، اهداف، مراحل اجرا، مزایا، رابطه نظام پیشنهادات با بهره وری، ویژگیها، ساختار تشکیلاتی، گردش کار نظام، ابعاد نظام پیشنهادها، مثالهایی از شرکتهای ایرانی و ژاپنی)

- رویه های عملیاتی اجرای نظام پیشنهادات (امکان سنجی، توجیه مدیران، بسترسازی، سازمان دهی، تهیه آیین نامه ها و دستورالعملهای اجرایی نظام پیشنهادات، تشکیل دبیرخانه)

- فرآیند اجرایی نظام پیشنهادات (تشکیل کمیته ها بررسی پیشنهادات، شرایط دریافت و بررسی پیشنهادات، اجرای پیشنهادات، ارزشیابی و محاسبه پاداش) عوامل موثر در موفقیت نظام پیشنهادات

- 4- کارگاه کایزن ( بهبود مستمر ) هدف: آشنایی با اصول و فوائد کایزن به جهت استقرار فرهنگ بهبود مستمر در کلیه فرآیندها و سطوح سازمان به جهت کاهش هزینه ها و تسهیل فرآیندها

- محتوی دوره:

- مفهوم کایزن (تعاریف، ارزشهای کایزن، زمینه های بهبود کایزن، کایزن و TQC، کایزن و نظام پیشنهادها، کایزن قدرت محرکه، کایزن و خلاقیـت، چرخه PDCA، اقدامات مدیران، رویه استاندارد اجرای عملیات کایزن)

- عملیات اجرایی کایزن (مدیریت گمبا) شناسایی و تشریح انواع اتلافها (مودا) ، چک لیست 4M، پنجW و یک H، برچسب قرمز، تابلوی کایزن، نت بهره ور فراگیرTPM، اتوماسیون کم هزینه LCA، 5s، هفت ابزار آماری، تولید بهنگام JIT، SMED، آموزش کارکنان، تولید ناب، همسطح کردن حجم تولید، اثربخشی کلی تجهیزاتOEE، ده اصل کایزن، پارامترهای کیفی کایزن، فرهنگ کایزن، مدیریت گرائی کایزن، گروه گرایی و شخص گرایی کایزن

- 5- کارگاه تعالیم دمینگ (اصول خلق ثروت و کیفیت) هدف : آگاهی مدیران در خصوص نقش آنها در توسعه کسب و کار و خلق کیفیت در محصول جهت حضور پایدار در بازار داخلی و خارجی

- محتوی دوره:

- در این دوره عوامل موثر بر کیفیت فعالیت ها بررسی شده و نقش مدیران در توسعه کسب و کار سازمان تشریح میگردد، همچنین که رابطه مدیریت سازمان با نوسانات، عدم انطباقها و کیفیت محصول تشریح گردیده و آگاهی مدیران در ارتقاء کیفیت و بهره وری و کاهش هزینه های سازمان در بلند مدت بطور کامل تشریح میگردد.

- در این دوره چرخه دمینگ PDCA و اصول چهار دهگانه دکتر دمینگ جهت حفظ و توسعه پایدار یک سازمان تشریح گردیده و راهکارهای علمی و عملی آن جهت اجرا تعیین میگردد . همچنین در این دوره مدیریت عوامل موثر بر کاهش کیفیت و افزایش هزینه ها را شناخته و روش های کنترل آنرا در قالب WORK SHOP بررسی می کنند.

- 6- کارگاه تعویض سریع خط تولید(قالبها) SMED هدف: آشنایی با نگرشی در خصوص خط تولید بگونه ای که بتوان با حذف اتلاف ها ، زمان تعویض قالب ها و همچنین تغییر خط تولید را در کوتاه ترین زمان ممکن انجام داده و انعطاف پذیری خط تولید را افزیش داد بگونه ای که بتوان محصولات / خدمات مختلف را در حجم های کم تولید نموده و مشتریان متعددی را در روز پاسخگو باشیم .

- محتوی دوره:

- تشریح مفهوم SMED

- تاریخچه و تعاریف موجود در SMED

- تحلیل و تشریح رابطه فرایند با عملیات

- تشریح مزایا و لزوم بکارگیری SMED

- مزایای بکارگیری کاهش زمان تغییر قالب ها / خط تولید

- تحلیل فعالیتهای داخلی و خارجی در SMED

- تشریح مراحل کلی اجرای گامهای SMED

- تشریح تبدیل فعالیتهای داخلی به خارجی در SMED

- استاندارد کردن وظایف در SMED

- بستر سازی سازمانی برای SMED

- 7- کارگاه پوکایوکه & خطا ناپذیری تولید (ZQC) هدف: آشنایی با نگرش تولید تولید و کنترل کیفیت صفر میباشد. در این دوره مدیران و کارکنان تولیدی و خدماتی فرا میگیرند که چگونه با وجود فرایندی ، تجهیزاتی ، موادی و خطاهای انسانی که عموما اجتناب ناپذیر میباشند بطور روش مند اقدام به تولید و ارائه خدمات و محصول بدون عیب نمایند

- محتوی دوره:

- تشریح مفهوم خطا ناپذیری محصول

- تحلیل عوامل بروز خطاها و خرابیها

- تشریح موارد کاربرد و عدم کاربرد خطا ناپذیری

- تعریف انواع خطاهای انسان

- تشریح انواع روشهای خطا ناپذیر کردن تولید

- تعریف پوکا یوکه و فاوئد آن

- تشریح متدهای و عوامل اصلی و مرسوم در پیاده سازی پوکا یوکه

- تشریح عملکرد ابزارهای پوکا یوکه

- تشریح گامهای اساسی در اجرای سیستم پوکا یوکه

- 8- کارگاه سیستم تولید کانبان هدف: کانبان سیستم عصبی تولید ناب بوده و فرایندهای موجود در زنجیره ارزش خط تولید را بطور هوشمند و دینامیک به یکدیگر مرتبط مینماید و هدف آن کاهش موجودیهای حین تولید میباشد بگونه ای که کل جریان ارزش سازمان را به تقاضای مشتریان پیوند داده و سازمان را قادر میسازد که در دوره های کوتاه زمانی نیازهای انواع مشتریان را پاسخگو باشد .

- محتوی دوره:

- تشریح تعریف و مفهوم کانبان در تولید ناب و نقش آن

- آشنایی با سیستم تولید کششی در مقابل سیستم تولید فشاری

- عوامل موثر در اجرای کانبان جهت تحقق تولید ناب

- تشریح هموار سازی تولید ( هیجونکا )

- آشنایی با تغییر نوع تولید در زمانهای تک دقیقه ای ( SMED )

- تشریح الزامات و کارکرد های کانبان

- تشریح قوانین و چالش های کانبان

- تحلیل انواع کارتهای کانبان

- روش محاسبه کارتها و حداقل موجودی مورد نیاز هر ایستگاه کاری

- تشریح فازها و روش اجرای کانبان

- 9- کارگاه تولید بهنگام JIT هدف: توسعه آگاهی مدیران ارشد و عملیاتی سازمانها جهت آماده سازی سازمان برای تولید و خدمات به هنگام و تک قطعه ای محصول و حذف اتلافهای کاری بگونه ای که سازمانها قادر باشند با حداقل موجودی در کمترین زمان نیازهای مشتریان خود را برآورده نمایند .

- محتوی دوره:

- معرفی و تاریخچه JIT

- تشریح JIT و ارتباط آن با تولید و خدمات ناب

- تشریح دلایل ، اصول و اهداف بکارگیری تولید بهنگام

- تشریح دلایل ، اصول و اهداف بکارگیری تولید بهنگام

- تحلیل عناصر کلیدی در رویکرد JIT

- تولید یا چیدمان سلولی و تشریح تکنیکهای خلق آن در تولید JIT

- تشریح روشهای کاهش زمان تولید (پیشبرد) محصول و خدمات

- کنترل کیفیو خود کنترلی در JIT

- تشریح اتلافهای هفتگانه در تولید و خدمات ناب

- تعریف SOP, SMED,TPM ,LCA

- هموار سازی تولید(هیجونکا)

- 10- کارگاه تولید کششی